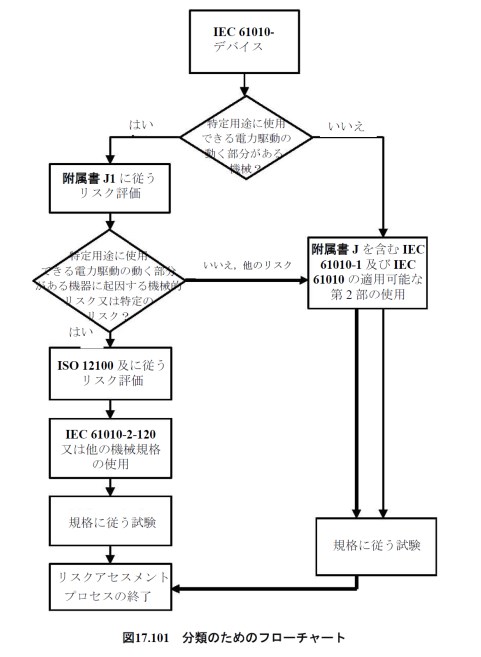

2016年10月にIEC 61010シリーズ規格として、Part 2-120が発行されました。

この規格はIEC 61010-1:2010(第3版)の一般要求に対応する機械的な側面がある検査・計測器機器に適用されるPart 2規格になります。

国際規格 IEC 61010-2-120:2016の概要(Ver.1)

(1) 安全規格の適用範囲と要求項目

IEC 61010-2-120:2016

Safety requirements for electrical equipment for measurement, control, and laboratory use - Part 2-120: Particular safety requirements for equipment with aspects of machinery

測定用、制御用及び試験室用電気機器の安全性―

第2-120部:機械的側面がある機器に対する個別安全要求事項

1) 概要

検査・計測器機器の分野で特に機械的なリスク(メカニカルハザード)のある機器に対して低電圧に加えて機械安全に対応する必要のある製品について規定している。

例えば、EU指令(CE Marking)における低電圧(Low Voltage)と機械(Machinery)指令の中間に位置する機械的な側面がある検査・計測器機器は、この規格がEN(IEC) 61010-1(Part 1)と共に適用されることになる。

2) 適用範囲

対象となる製品の意図する用途(Intended Use)に使用できる電気的な駆動で動いている部分からハザードを受ける下記の分類に入る電気・電子機器・装置(Instrument)、及びそれらの附属品に対する安全要求事項について規定している。

- 人、又は動物の力を直接利用しない動力システムを内蔵した、又はそのような動力システムを内蔵することが意図されているアセンブリであり、部品の結合体として成り、少なくともそのうちの1つは動くことができるもので、特定の用途で使用するためにそれらが結合される。

- 上記1.のアセンブリであって、使用又は設置場所においてそれを接続するための部品、又はエネルギー源や動力源に接続するための部品のみが取り付けられていないもの。

- 上記1.及び2.のアセンブリであって、設置する準備が出来ていて、輸送手段に積載され、又は、建物(建築構造物)に設置されて機能することが出来るもの。

- 上記1.~3.のアセンブリ、又は半完成機械であって、同じ目的を達成するために準備・制御され、その結果、全体として機能するもの。

- 負荷を持ち上げることを意図し,その唯一の動力源が直接加える人間の労力である、少なくともそれらの一つが動き,かつ,それらが一緒に結びつく、リンクした部分又は部品類のアセンブリ。

3) 機器事例

検査・計測器機器分野での対象となる代表的製品(システム)

■3次元測定機

電気的な計測機器であるが、可動部のある機械的ハザードがあるシステム製品であるためCE Marking (EU Directives)の低電圧(LV)指令に含めて、機械的危険への安全対応、すなわち、機械指令(Machinery Directive)を適用して宣言することが要求される、との解釈がある検査・計測器機器で下記が、その背景となっている。

- 機械指令を適用すべきとの解釈は、X,Y,Z軸の機械的な動作でのメカニカルハザードが存在する。

- 検査・計測器機器の規格(EN 61010-1:2010)は、リスクアセスメントを含めて、メカニカルハザードをカバーしている。*Clause 17. Risk Assessment / Annex J

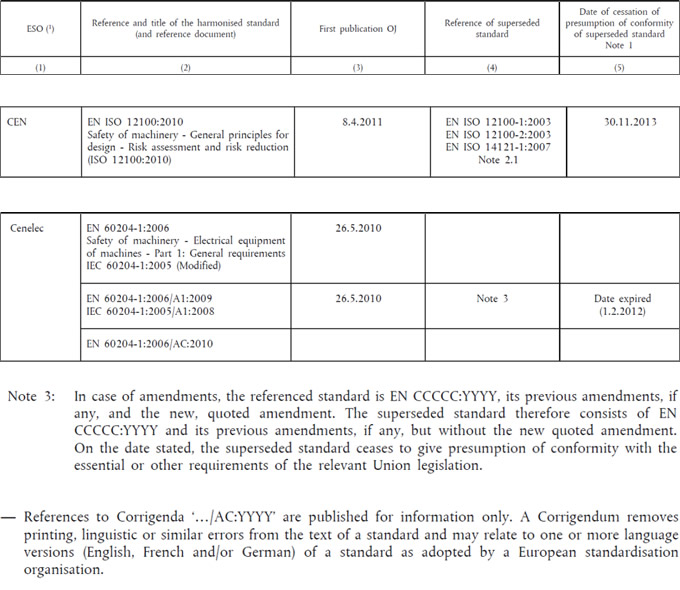

- 現行の検査・計測器機器の整合規格(EN 61010-1)は、機械指令(MD: 2006/42/EC)の整合規格 (官報:EU Official Journal)になっていない。*2014/11現在

- 機械の電気装置の整合規格(EN 60204-1)は、低電圧指令(LVD)、及び機械指令(MD)の両方について、官報(OJ) の整合規格の対象となっている。*2014/11現在

-

本分野では、具体的には、下記のような例で実際に対応されている。

【例1】 低電圧指令:2014/35/EU (Low Voltage Directive)

整合規格: EN 61010-1:2010 EN 60825-1:2007(2014)

EMC指令:2014/30/EU (EMC Directive)

整合規格: EN 61326-1:2013

RoHS指令:2011/65/EU (RoHS Directive)

整合規格: EN 50581:2012

【例2】 低電圧指令:2014/35/EU (Low Voltage Directive)

整合規格: EN 60204-1:2006+A1:2009 EN 60825-1:2007(2014)

機械指令:2006/42/EC (Machine Directive)

整合規格: EN 60204-1:2006+A1:2009

EMC指令:2014/30/EU(EMC Directive)

整合規格: EN 61326-1

RoHS指令:2011/65/EU (RoHS Directive)

整合規格: EN 50581:2012

(写真出典) 東京都立産業技術研究センター

■参考:規格要求比較 (EN 61010-1:2010 vs. EN 60204-1:2006)

| EN 61010-1:2010 |

EN 60204-1:2006 |

試験 |

| 1.表示及び文書 |

4.一般要求事項 16.マーキング、警告標識 |

|

| 2.感電に対する保護 |

6.電撃に対する保護 8.等電位ボンディング 13.配線方法 |

○ |

| 3.機械的危険 |

9.制御回路及び制御機能 14.電動モータ及び関連機器 |

○ |

| 4.機械的ストレス耐性 |

11.コントロールギア:配置、取付及びエンクロージャ |

○ |

| 5.火災危険 |

7.機器の保護 |

○ |

| 6.機器の温度、耐熱性 |

4.4一般要求事項 7.機器の保護 |

○ |

| 7.液体の危険 |

11.3保護等級 |

○ |

| 8.放射、音圧、超音波 |

4.4.7 電離・非電離放射線及び |

○ |

| 9.遊離ガス、爆発 |

4.一般要求事項 |

○ |

| 10.部品、アセンブリー |

4.一般要求事項 12.導体及びケーブル 13.配線方法 |

|

| 11.インターロック |

5.外部電源導体端子及び遮断・断路装置 |

○ |

| 12.用途に起因する危険 |

4.一般要求事項 |

|

| 13.リスクアセスメント |

4.一般要求事項(4.1一般:リスクアセスメント) |

|

| 詳細規定なし ← |

9.制御回路及び制御機能 |

|

| 詳細規定なし ← |

10.オペレータインターフェース及び搭載制御装置 |

|

| 規定なし ← |

15.付属品及び照明 |

○ |

| 規定なし ← |

17.技術文書の作成(取説含む) |

|

| 規定なし ← |

4.4.2 電磁両立性(EMC) |

○ |

| 主な電気試験項目 |

EN 61010-1:2010 |

EN 60204-1:2006 |

| 1.インプット |

5.1.3項 *A.3(データフォーム) |

4.3項(電源) |

| 2.絶縁体圧 |

6.8項 *A.5/A.14(データフォーム) |

6項(電撃)、18.3項(試験) |

| 3.残留電圧 |

6.2項 *A.7(データフォーム) |

18.5項(試験) |

| 4.漏洩電流 |

6.3.2項 *A.8(データフォーム) |

8項(PE) |

| 5.アース連続性 |

6.5.2項 *A.10(データフォーム) |

8.2項(保護導体) |

| 6.温度上昇 |

10項 *A.21A/A.21B(データフォーム) |

4.4項(温湿度) |

| 7.絶縁抵抗 |

- |

18.3項(試験) |

テストレポート

(CB形式) |

専用のデータフォーム(TRF)を使って試験を行い、テストレポートに添付することが要求される。

*TRF:Test Report Format

|

試験項目は、上記18項が明記されているが、専用のデータフォームはない。 |

4) 規格項目(コンテンツ) CONTENTS

-

適用範囲 Scope and object

適用範囲に含む機器 Equipment included in scope

- 引用規格 Normative references

- 用語及び定義 Terms and definitions

-

試験 Tests

*This clause of Part 1 is applicable.

-

表示及び文書 Marking and documentation

5.1.3 主電源 MAINS supply

5.2 警告マーク Warning markings

5.4 文書 Documentation

5.4.1 一般 General

5.4.3 機器の設置 Equipment installation

5.4.4 機器の操作 Equipment operation

5.4.5 機器の保守とサービス Equipment maintenance and service

-

感電に対する保護 Protection against electric shock

*This clause of Part 1 is applicable.

-

機械的なハザードに対する保護 Protection against mechanical HAZARDS

7.3.1 一般 General

7.3.3 身体部分への機械的ハザードに対するリスクアセスメント

Risk assessment for mechanical HAZARDS to body parts

7.3.101 動く部分によるハザードの制限 Limitation of HAZARDS from moving parts

7.3.101.1 一般 General

7.3.101.2 ガード及び保護方策 PROTECTIVE BARRIERS and ENCLOSURES

7.3.101.3 安全間隔 Safety distances

7.3.101.4 動く速度 Speed of movement

7.3.101.5 意図しない動き Unintended movement

7.3.101.6 移動し過ぎ Over-travel

7.3.101.7 制御されない動きのリスク RISKS of uncontrolled movement

7.3.102 ガードに対する要求事項 Requirements for PROTECTIVE BARRIERS

7.3.102.1 固定ガード Fixed PROTECTIVE BARRIERS

7.3.102.2 稼働ガード Movable PROTECTIVE BARRIERS

7.4 安定性 Stability

7.4.1 一般 General

7.4.101 手動で動く可動形機器 Manually-moved MOBILE EQUIPMENT

7.4.102 不要な動きによる不安定 Unwanted movement

7.101 チャンバーへの接近 Access to a CHAMBER

- 機械的ストレスに対する耐性 Resistance to mechanical stresses

- 火の燃え広がりに対する保護 Protection against the spread of fire

-

機器の温度限度及び耐熱性 Equipment temperature limits and resistance to heat

10.101 容易に接触できる低温表面のリスク RISKS from easily accessible cold surfaces

- 流体に起因するハザードに対する保護 Protection against HAZARDS from fluids

-

振動、レーザ源を含む放射、音圧及び超音波圧に対する保護

Protection against radiation, including laser sources, and against sonic and ultrasonic pressure and vibrations

12.3 紫外線放射 Ultraviolet (UV) radiation

12.3 光学的放射 Optical radiation

12.5.1 騒音レベル Sound level

12.101 手で伝播する振動 Hand-transmitted vibration

-

漏えい(洩)ガス,漏えい物,爆発及び爆縮に対する保護

Protection against liberated gases and substances, explosion and implosion

13.1 有毒な物質 Hazardous substances

-

部品及びサブアセンブリ Components and subassemblies

14.101 緊急停止デバイス Emergency stopping devices

-

インターロックによる保護 Protection by interlocks

15.1 一般 General

-

用途に起因するハザード HAZARDS resulting from application

16.2 人間光学的側面 Ergonomic aspects

16.101 複合操作 Multiple operations

16.102 静電気 Static electricity

-

リスクアセスメント RISK assessment

17.101 残留リスクの警告 Warning of residual RISK

101 安全に関係する制御システムとデバイスの要求

Requirements for CONTROL SYSTEMs and devices related to safety

101.1 一般 General

101.2 制御システム CONTROL SYSTEMS

102 機器の動作条件 Operating conditions of equipment

102.1 作動位置 OPERATING POSITION

102.2 動作条件における変動 Variations in operating conditions

102.3 据付けのエラー Fitting errors during installation or relocation

102.4 操作者の介入 OPERATOR intervention

102.5 滑りやすい表面 Slippery surfaces

102.6 照明 Lighting

103 保守、及びサービス中のハザードに対する保護

Protection against HAZARDS during maintenance and service

103.1 一般 General

103.2 エネルギー源の隔離 Isolation of energy sources

103.3 特殊機器及び工具類 Special equipment and TOOLS

(2) 規格要求の概要(IEC 61010-2-120)

本規格は、「測定用,制御用及び試験室用電気機器の安全性に関する機械的側面の安全要求」とのタイトルであるが、特に機械的なハザードに対する要求事項について、引用規格を含めて重要と思われる内容について記載する。

1) 引用規格

下記は、規格書に記載されている引用規格でリスクアセスメント要求、機械的な安全要求規格、及び機能安全に関わる規格が引用されている。

| ISO 12100 |

Safety of machinery

- General principles for design - Risk assessment and risk reduction

|

| ISO 13732-3 |

Ergonomics of the thermal environment

- Methods for the assessment of human responses to

66/526A/CD2/25 contact with surfaces. Part 3: Cold surfaces

|

| ISO 13849-1 |

Safety of machinery - Safety related parts of control systems

- Part 1: General principles of design

|

| ISO 13854 |

Safety of machinery

- Minimum gaps to avoid crushing of parts of the human body

|

| ISO 13857 |

Safety of machinery

- Safety distances to prevent hazard zones being reached by upper and lower limbs

|

| ISO 13850 |

Safety of machinery

- Emergency stop - Principles for design

|

| ISO 5349-1 |

Mechanical vibration

- Measurement and evaluation of human exposure to hand-transmitted vibration

- Part 1: General requirements

|

| IEC 60947-5-5 |

Low-voltage switchgear and control gear

- Part 5-5: Control circuit devices and switching elements

- Electrical emergency stop device with mechanical latching function

|

| IEC 61508 |

Functional safety of electrical / electronic / programmable electronic safety-related systems |

| IEC 62061 |

Safety of machinery

- Functional safety of safety-related electrical, electronic and programmable electronic control systems

|

| IEC 62471 |

Photobiological safety of lamps and lamp systems |

| IEC/TR 62471-2 |

Photobiological safety of lamps and lamp systems

- Part 2: Guidance on manufacturing

requirements relating to non-laser optical radiation safety

|

| ISO 7010 |

Graphical symbols

- Safety colours and safety signs - Registered safety signs

|

2) リスクアセスメント Risk Assessment

ISO 12100:2010

■ 残留リスクの対策について、適切な保護方策を実施して、ユーザーへの情報提供を行うこと。

Warning of residual RISK

Where RISKS remain despite the inherent safe design measures, safeguarding and complementary protective measures adopted, the necessary warnings, including warning devices, shall be provided.

If a warning device is provided, it shall give an appropriate acoustic or light signal as a warning which shall be unambiguous and easily perceived. The OPERATOR shall have facilities to check the operation of such warning devices at all times.

(Warning devices shall comply with IEC 60073.)

■ 適合性の検証は、検査(リスク評価)によって行う。

Conformity is checked by inspection.

3) 制御システム、及びデバイス

Requirements for CONTROL SYSTEMs and devices related to safety

■ 一般要求事項

-

制御システムは、危険な事態が生じるのを防ぐように設計し、構築すること。

① 意図する動作ストレス及び外部の影響に耐えること。

② ハードウェア又はソフトウェアにおける故障は、危険な状態にならない。

③ ロジックのエラーは、危険な状態にならない。

④ 作動中の合理的に予見可能な人間のエラーは、危険ならない。

-

設計上の特別な注意点

① 機器は、予期せずに始動しないこと。

② 機器のパラメータは、危険な状態に至るようであれば、危険回避の制御を行うこと。

③ ストップコマンドでの停止制御は、常にその停止を妨げないこと。

④ 機器の可動部、又は保持部品は、落下することなく、また容易に取り外しできないこと。

⑤ 可動部の自動、又は手動停止は、妨げられないこと。

⑥ 保護デバイスは、常に正常に機能して、危険回避のためのストップコマンドが有効であること。

-

制御デバイス

① 適切なピクトグラムを用いて、はっきりと見ることができ、識別可能であること。

② デバイスは、確実に時間的な遅れによるリスクがなく、安全に作動するような位置に置く。

③ 制御デバイスの動きが、その結果と一致するように設計する。

④ 緊急停止、又は教示ペンダントのような制御デバイスを除き、危険な領域外の位置に置く。

⑤ それらの作動が新たなリスクになり得ないような位置に置く。

⑥ ハザードがある場合、意図する行為によって動作するように設計するか、又は保護する。

⑦ 予見できる力に耐えること:外部の力で緊急停止デバイスが損傷しないように注意のこと。

制御システムの安全関連部分は、機器のアセンブリの全体、又は部分的に完成した機械に一貫した方法で適用しなければならない。

リモートコントロール機能がある場合、正しい制御信号が通信不良で受信されない時は、自動停止するように動作しなければならない。

いくつかの異なる動作を行うために設計した制御デバイスが、システムとして組立てられている場合、いわゆる1対1の対応がない場合、安全を確保するために実施すべき機能を明確に表示して確認出来るようにしなければならない。

制御デバイスは、それらのレイアウト、移動及び作動の耐性が、コントロールの安全機能と矛盾しないように経済性も考慮して構築しなければならない。

機器は、制御用インジケータを備えて、操作者が安全に操作できるように制御位置からそれらを読むことができなければならない。

操作者が各制御位置から危険な領域内の人の存在を容易に確認することが出来て、また危険な領域内に人がいる間は、制御システムが始動しないように設計・製作しなければならない。

機器による人の検知が出来ない場合には、機器が始動する前に、音又は視覚による警告信号で危険であることを知らせなければならない。また、危険な領域から離れるための十分な時間があること、及び機器が始動して危険状態になることを防止しなければならない。

必要に応じて、1箇所以上の予め決め制御位置からのみ機器を制御することができるように安全性を考慮した方策で設計しなければならない。

2つ以上の制御位置がある場合、制御システムは、停止制御、及び緊急停止を除き、それらの1つの使用が他の使用を不可能にするように設計しなければならない。

機器に2つ以上の作動位置がある場合、各位置は、操作者を妨げることなく、又は危険な状態に互いに置くことなしに、要求される全ての制御デバイスを備えなければならない。

適合性は、検査及びリスクアセスメント文書の評価によって確認する。

以上は、新たにリリースされた IEC 61010-2-120:2016 の概要ですが、今後、本規格について、更に深掘りをしたコンテンツを掲載する予定です。